- クラウド販売管理システム【s-flow】

- 導入事例

- 株式会社大市珍味

-

株式会社大市珍味 創業1957年の老舗食品メーカーが挑むDX ー s-flowで築く次世代の食品製造体制

業種:惣菜及び水産加工品の製造・販売

お話を伺った方:小森健太様 中村和美様

-

-

株式会社大市珍味貴社の事業について教えていただけますか?

1957年創業、大阪・富田林に本拠を置く水産加工メーカー大市珍味(だいいちちんみ)。

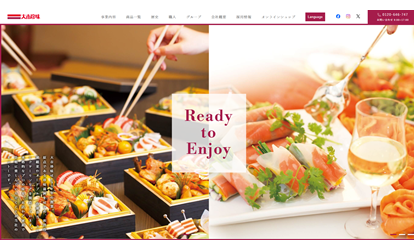

オードブル蒲鉾の製造から始まり、日本でいち早くスモークサーモンの生産に取り組んだ先駆者である。

現在では、水産加工品の企画開発から製造・販売までを一貫して手掛け、冷凍惣菜や各種オードブル、珍味蒲鉾、スモークサーモン、さらには冷凍弁当まで、多彩な商品ラインアップを全国の顧客に届けている。

原料には新鮮で質の高いものを厳選し、国内外での製造体制によって生産効率を高めつつも、「ひと手間を惜しまない商品づくり」を守り続けている。

繊細な切れ込みによる華やかな印象や、一口サイズで味わいやすい工夫など、至るところに職人の技が光る。

近年は、高齢者のQOL(生活の質)向上に着目した介護食の開発に力を入れており、なめらかな舌触りで食べやすい商品を製造している。

また、水産加工品にとどまらず、豆腐を活用してカロリーや脂質を抑えつつ、見た目にも華やかで贅沢感のあるテリーヌなど、デザート分野での商品開発にも挑戦している。

健康志向が高まるなかで、幅広い世代のニーズに応える商品作りを積極的に進めている点は大きな強みといえる。

時代の変化を敏感に捉え、常に新しい価値を提供し続ける同社は、今なお活力に満ちた老舗企業であり、伝統と革新を両立させながら食品業界を力強くリードしている。 -

- 1. 導入前の課題

-

・他拠点間の情報共有と連携が不十分

- 2. 選定の理由

-

・賞味期限や製造日などの商品情報を紐づけて登録・確認できる

・見やすく分かりやすい操作性、誤作動が起きにくい安心設計

- 3. 導入の効果

-

・作業ミスの予防および早期発見・迅速な対処が可能に

・正確かつタイムリーな情報共有を実現

1.導入前の課題

-

「s-flow」導入前はどんな困りごとがありましたか?

現場である工場から必要な原材料の発注を受けて主に仕入れ業務を担当されている、生産統括部原料開発課の小森氏、中村氏にお話を伺った。

「主原料であるすり身だけでもブランドやグレードが複数存在し、工場からの発注は複写式の紙伝票で送られていました。

発注書には材料ごとに作りたい商品名が手書きで記入されていました。

ベテラン担当者であれば判読できる場合も多かったが、経験の浅い社員にとっては字の癖や表記の曖昧さが大きな障壁となり、内容を読み違えるケースも少なくありませんでした。その結果、誤って異なる商品に材料を充ててしまうリスクが常にありました。」

工場と仕入れ部門の間で正確かつ迅速な連携を取ることが難しく、日常的な業務に大きな負担を与えていたとのことだった。

発注業務という基本的なプロセスひとつをとっても課題が顕在化しており、「誰が担当しても正しく作業できる仕組み」と「多拠点で円滑に情報共有できる体制」を早急に整備する必要があった。

結果として、業務全体の効率化と正確性を担保するために、新たなシステムの導入検討へと踏み切るに至ったのである。 -

2.選定の理由

-

「s-flow」を採用いただいた理由は何ですか?

システム選定における必須条件は、賞味期限や製造日などの付随情報を商品ごとに紐づけて管理できることであった。

単純な先入れ先出しではなく、「〇〇産の原料を何キロ」「この入庫番号の商品を出荷したい」といった細かい指示に対応する必要があったためである。

特にスモークサーモンでは、同じ原料を使用していても入庫番号や入庫日単位での指定が求められる。そのため、商品情報を細部まで登録し、即座に検索・特定できることは、鮮度と信頼を重視する食品メーカーにとって不可欠な要素である。

さらに、標準機能では対応できない自社特有の運用にも柔軟にカスタマイズできた点が、s-flow採用の大きな決め手となった。

特に在庫管理では、自社独自の入庫番号の入力・管理が必須条件であり、それらは導入時のカスタマイズによって実現している。

操作性の高さも評価された要因である。

「s-flowの画面は必要な情報だけがシンプルに表示され、迷わず操作できます。他社製品は機能が多すぎて一画面の情報量も多く、作業の妨げになることがありました。その点、s-flowの視認性の高さは大きな魅力です。」と中村氏。

小森氏からは、「日々、他業務と並行して作業しているが、他の画面からs-flowに戻った際に誤ってキー操作をしても勝手に処理が進んでしまうといったことがないのが助かります。そのため、日常業務でストレスを感じないですね。」

とリアルな声が聞かれた。

さらには、サポート体制の充実も評価されている。

操作や仕様に関して不明点が生じた場合には、チャットでサポートデスクに問い合わせを行い、迅速に回答を得ているとのこと。

レスポンスも早く、業務に支障なく問題解決できている点は大きな安心材料となっている。 -

3.導入の効果

-

「s-flow」導入後はどんなところが改善されましたか?

s-flow導入後、最も大きな変化として感じられるのは工場との情報連携の改善である。

これまでは、必要な情報が紙媒体や担当者ごとの管理に依存しており、確認作業や共有に時間を要することが多かった。

しかし導入後は、工場向けに承認・閲覧のみ可能なライセンス(閲覧ライセンス)を発行し、入庫番号・在庫量・入庫時期といった情報を工場側でもリアルタイムに確認できるようになった。

これにより、双方の確認作業が大幅に削減され、現場とのコミュニケーションが格段にスムーズになったのである。

また、情報や取引の流れをs-flowに一元化したことで、商品マスタの登録ミスや発注・出荷漏れといったヒューマンエラーを素早く把握できるようになった。

問題が起こる前に予防できるだけでなく、万一ミスが生じても即座に発見し対処できる体制が整った点は、現場にとって大きな安心材料となっている。

結果として、作業効率の向上だけでなく、品質保証や取引先からの信頼強化にもつながるといえるだろう。

一方で、タイやベトナムといった海外拠点では、依然として紙媒体による管理が中心であり、確認の遅れや情報共有の難しさが課題として残っているとのこと。

小森氏は「まずは富田林工場をモデルケースとしてDX化を進め、そこでの知見をもとに他工場や海外拠点へもs-flowを展開し、最終的には全社的なDXを実現していきたい」と今後の展望を語った。

1957年の創業以来、伝統の技術と信頼を積み重ねてきた大市珍味は、いまDXを積極的に推進することで、次世代の食品産業を牽引していく存在となるに違いない。

私たちもs-flowの提供を通じて、その挑戦をこれからも伴走し続けていきたい。 -

-

株式会社大市珍味

-